自“碳達峰碳中和”的目標(biāo)提出以來,以可再生能源為中心的新能源產(chǎn)業(yè)加緊布局,為我國能源結(jié)構(gòu)的轉(zhuǎn)型升級助力。雙碳目標(biāo)催促我國新能源體系的加快構(gòu)建,更催促了氫能企業(yè)加緊跑馬圈地的步伐。

(來源:網(wǎng)絡(luò)整理)

從制氫端到儲運端再到應(yīng)用端,氫能產(chǎn)業(yè)規(guī)模龐大且繁雜。作為最為清潔的二次能源,氫氣雖然廣泛存在于宇宙之中卻只能通過制取才能獲取。基于這一“難題”,氫能在發(fā)展過程中備受掣肘。

在儲氫方面,目前國內(nèi)還處在嘗試和小批量示范階段,暫未形成規(guī)模化發(fā)展。以國內(nèi)某地為例,若該地全部氫能車輛正常運營,氫氣日需求量為15 t 左右,目前采用的高壓長管拖車輸氫量僅為200-300 kg,且氫能輸運成本較高,導(dǎo)致氫能的應(yīng)用環(huán)節(jié)難以大規(guī)模發(fā)展。

當(dāng)前,儲氫技術(shù)主要分為高壓氣態(tài)儲氫、低溫液態(tài)儲氫、高溫固態(tài)儲氫以及有機化合物儲氫四種。

固態(tài)儲氫是基于氫氣與儲氫材料間的物理或化學(xué)變化,形成固溶體或者氫化物,從而實現(xiàn)氫氣的存儲。固態(tài)儲氫材料包括物理吸附和化學(xué)吸附兩類,其中固態(tài)金屬儲氫(合金儲氫)材料是目前化學(xué)吸附材料中最為成熟的。

固態(tài)儲氫——金屬氫化物儲氫大放異彩

固態(tài)儲氫技術(shù)的物理吸附儲氫可利用的材料較多,選擇多樣性,但存在儲氫不牢固、儲氫性能差等問題,目前還處在實驗研究階段,尚未有商業(yè)化示范。化學(xué)氫化物儲氫單位體積儲氫密度大、安全性高,但對技術(shù)和溫度要求較高。目前,國內(nèi)固態(tài)儲氫技術(shù)主要集中在利用化學(xué)吸附的金屬氫化物儲氫上。本文深入探討金屬氫化物儲氫技術(shù)的“卡脖子”之處,結(jié)合當(dāng)前固態(tài)儲氫市場現(xiàn)狀,預(yù)測未來固態(tài)儲氫技術(shù)發(fā)展前景。

固態(tài)儲氫技術(shù)路線主要可分為金屬氫化物,配位氫化物,碳材料,金屬有機骨架材料(MOFs)和水合物儲氫等。金屬氫化物為固態(tài)儲氫主流技術(shù)路線,涉及材料包括鎂系、鈦系、釩系、稀土系及復(fù)合儲氫合金等;其中鎂系合金儲氫容量大(最高可達7.6%),但放氫溫度高,通常需要300℃;鈦系、釩系、稀土系儲氫合金儲氫容量為1.4%-2.4%不等,放氫溫度明顯較鎂系合金低。配位氫化物路線需要堿金屬(鋰、鈉、鉀等)或堿土金屬(鎂、鈣等)或第三主族元素(鋁、硼等)。碳材料路線需要活性炭、碳納米纖維、碳納米管等材料。

常見的固態(tài)儲氫材料

固態(tài)金屬儲氫的原理,其儲氫步驟如下:①氫氣分子物理吸附在金屬或合金表面;②氫分子在金屬或合金表面解離為氫原子;③材料表面的氫原子擴散至金屬或合金內(nèi)部,形成固溶體(α 相);④材料內(nèi)部的氫原子與金屬原子發(fā)生化學(xué)吸附生成氫化物(β 相)。

金屬氫化物吸/放氫原理圖

固態(tài)金屬儲氫的體積儲氫密度遠高于高壓氣態(tài)儲氫,是大型儲罐 3 MPa 的 10 倍,標(biāo)準(zhǔn)鋼瓶組15 MPa 的 4 倍,纖維纏繞罐 35 MPa 的 3 倍。

固態(tài)儲氫與其他儲氫方式相比,最顯著的兩個優(yōu)勢,就是體積儲氫密度高與安全性能好。固態(tài)儲氫具有非常高的體積儲氫密度,以MgH2儲氫為例,其體積儲氫密度可達106kg·m3,為標(biāo)準(zhǔn)狀態(tài)下氫氣密度的119倍,70MPa高壓儲氫的2.7倍,液氫的1.5倍。此外,固態(tài)儲氫可在常溫常壓下進行,儲罐易密封,在突發(fā)事件下即使發(fā)生氫氣泄漏,儲罐也可自控式地降低氫氣泄漏速度和泄漏量,為采取安全措施贏得寶貴時間。

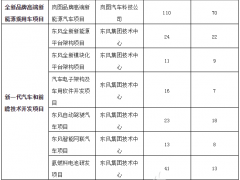

表:不同金屬氫化物相關(guān)性能對比

來源:清楓資本、國信證券經(jīng)濟研究所

固態(tài)儲氫——技術(shù)成本“雙高”

固態(tài)儲氫技術(shù)因其安全性好這一優(yōu)點而備受關(guān)注。自國家頂層將“氫”納入能源屬性,氫氣從制取到應(yīng)用的一整個產(chǎn)業(yè)鏈條都在嘗試率先邁入商業(yè)化模式。

然而,因氫氣特殊的物理性質(zhì),氫氣的儲存是一件難事。氫氣易燃易爆,當(dāng)氫氣暴露在空氣中時,極易發(fā)生起火甚至爆炸。盡管有專家表示氫氣逃逸速度極快,一般當(dāng)氫氣發(fā)生泄漏時,氫氣會向上聚集而不會向下或在物體周圍,因此即便發(fā)生起火也不會造成大范圍傷害。但在目前大部分地區(qū)仍將氫氣列為“危化學(xué)品”的情況之下,氫氣儲存的安全性尤為重要。

相比于高壓氣態(tài)儲氫,固態(tài)儲氫技術(shù)具有對儲氫設(shè)備要求較低的極大優(yōu)勢。雖然目前國內(nèi)高壓氣態(tài)儲氫技術(shù)最為成熟,但對于儲氫設(shè)備的質(zhì)量和安全性提出了更高要求,儲氫瓶閥門等重要組件均需達到一定要求才可以進入大規(guī)模商業(yè)化,而固態(tài)儲氫技術(shù)在這方面良好地規(guī)避了這一問題。

固態(tài)儲氫是將金屬儲氫材料儲存在固態(tài)儲氫罐之中,運輸時將固態(tài)儲氫罐放置在固態(tài)儲氫車?yán)铩D壳爸髁鞯墓虘B(tài)儲氫罐主要由固態(tài)儲氫材料、不銹鋼/鋁制殼體、氣管通道、過濾器、散熱鰭片、閥門和加熱/散熱管道組成。因固態(tài)儲氫罐壓力一般低于5MPa,故不需要成本較高的高壓閥門。

圖:固態(tài)儲氫罐結(jié)構(gòu)資料

來源:DT新能源,國信證券經(jīng)濟研究所

雖然固態(tài)儲氫技術(shù)沒有太大的設(shè)備壓力,但是在技術(shù)和成本上卻也面臨極大挑戰(zhàn)。技術(shù)上,固態(tài)儲氫技術(shù)對溫度要求較高。目前國內(nèi)市場主流的幾類金屬氫化物儲氫,在吸氫或放氫時均需一定熱量。從上表中可以看到,鎂系、復(fù)合系和稀土系幾大儲氫合金在放氫時溫度均達到100℃以上,尤其是鎂系儲氫合金,在吸氫與放氫時均需300℃以上的高溫,這就需要解決熱源和高溫環(huán)境的問題。目前,國內(nèi)外專家學(xué)者正通過各種方法來調(diào)控其熱力學(xué)、動力學(xué)和循環(huán)壽命性能,嘗試添加催化劑,降低其氫能充放過程中所需的環(huán)境溫度。成本上,為了解決高溫的技術(shù)難題,固態(tài)儲氫技術(shù)不可避免地需要添加催化劑,從而增加成本。催化劑一直是我國稀缺材料,長期依賴進口,高性能、高活性的催化劑一直是各個科研院所以及頭部企業(yè)的研發(fā)重點,然而距離真正商業(yè)化還需要更多時間。

固態(tài)儲氫罐成本主要受規(guī)模、殼體材料、儲氫合金等因素影響,各家工藝有所不同,成本差異較大。根據(jù)有研工研院資料顯示,目前固態(tài)儲氫裝置成本約為8000元/kg H2,而轔蕭科技生產(chǎn)的金屬氫化物固態(tài)儲氫罐成本約為1200元/L。當(dāng)前固態(tài)儲氫裝置處于早期示范階段,未來隨著產(chǎn)線規(guī)模的擴大和自動化程度的提高,制造成本有望大幅降低。同時,失效儲氫罐中的儲氫材料可以實現(xiàn)回收,進一步壓縮制造成本。

固態(tài)儲氫——未來可期

按照目前氫能儲運技術(shù)的發(fā)展態(tài)勢,氫儲運成本在5年內(nèi)將有快速下降的可能。固態(tài)儲氫技術(shù)已經(jīng)有示范項目落地并且逐步邁入商業(yè)化,盡管現(xiàn)在尚處在初期培育階段,但隨著產(chǎn)業(yè)化協(xié)同聯(lián)動效應(yīng)的出現(xiàn),固態(tài)儲氫技術(shù)未來將有極大發(fā)展前景。

在交通運輸上,當(dāng)運輸距離小于200km時,高壓氣態(tài)儲氫才有優(yōu)勢。據(jù)測算,當(dāng)運輸距離為50km時,運輸成本為3.6元/kg,隨著距離的增加長管拖車運輸成本大幅上升,當(dāng)運輸距離為500km時,氫氣的運輸成本達到29.4元/kg。因此,長管拖車只適合短距離運輸。

固態(tài)儲氫車與液氫槽罐車運氫成本對距離不敏感,當(dāng)加氫站距離氫源點50-600km時,運輸價格約在10-13元/kg范圍內(nèi),成本變動與儲運氫過程中耗電費用,載氫量有關(guān),在長距離運輸下,固態(tài)儲氫車與液氫罐車都具備成本優(yōu)勢。

管道運氫成本主要來源于與輸送距離正相關(guān)的管材折舊及維護費用,當(dāng)輸送距離為100km時,運氫成本僅為0.5元/kg。但管道運氫成本很大程度上受到需求端的影響,在當(dāng)前加氫站尚未普及、站點較為分散的情況下,管道運氫的成本優(yōu)勢并不明顯。

圖:不同輸氫方式在不同運輸距離下的成本對比(元/kg)

數(shù)據(jù)來源:《氫能供應(yīng)鏈成本分析及建議》,國信證券經(jīng)濟研究所

固態(tài)儲氫技術(shù)的核心是儲氫合金以及固態(tài)儲氫罐,目前國內(nèi)生產(chǎn)固態(tài)儲氫罐的企業(yè)有浩運金能、有研工研院、華碩能源、安泰創(chuàng)明、永安行、氫楓能源、轔蕭科技和華碩能源。

圖:國內(nèi)主要固態(tài)儲氫罐生產(chǎn)企業(yè)介紹

有研工研院開發(fā)的一系列固態(tài)儲氫罐產(chǎn)品涵蓋便攜式、大容量、固定式等多種規(guī)格,容量覆蓋0.1-1000Nm3,處于行業(yè)領(lǐng)先地位,已應(yīng)用在與云浮飛馳、佳華利道等合作項目的冷鏈物流車、大巴車上。浩運金能開發(fā)的儲氫罐容量最高可達800L,同時具備超過200L/min的快速大流量放氫性能,且工作壓力低于3MPa,為多種應(yīng)用場景提供便利。氫楓能源開發(fā)的噸級鎂基固態(tài)儲運氫車,搭載12個儲氫罐,40尺大小,可以儲存1噸氫氣,是常規(guī)(氣態(tài)儲氫)3—4倍的存儲量,經(jīng)濟效益十分明顯。

因氫能產(chǎn)業(yè)大火,固態(tài)儲氫技術(shù)在近兩年逐步走向“升溫”,這既是產(chǎn)業(yè)發(fā)展的大趨勢,也是市場需求的具體體現(xiàn)。氫能儲運是整個氫能產(chǎn)業(yè)鏈中至關(guān)重要的一環(huán),向上承接氫氣制取,向下延展氫能應(yīng)用。在很長一段時間里,我國氫儲運技術(shù)難以發(fā)展,“卡脖子”技術(shù)較多。未來,隨著技術(shù)的創(chuàng)新與提升,氫儲運的安全問題將不再成為隱患,成本也將快速下降。

在分布式供能、電力調(diào)峰電站、應(yīng)急備用電源等應(yīng)用場景中,固態(tài)儲氫技術(shù)有著極大競爭優(yōu)勢。在氫能交通領(lǐng)域,固態(tài)儲氫技術(shù)已經(jīng)有小規(guī)模的示范應(yīng)用,如氫能共享兩輪車已在全國多地出現(xiàn),相信很快將會有大規(guī)模應(yīng)用示范。固態(tài)儲氫技術(shù)也將一路走向“高溫”,助力我國氫能儲運技術(shù)迅速發(fā)展。

微信客服

微信客服 微信公眾號

微信公眾號

0 條