鋰電池的性能和成本在很大程度上取決于其電極的制造工藝。鋰電池在動(dòng)力和儲(chǔ)能領(lǐng)域的大規(guī)模應(yīng)用,一直受限于電池儲(chǔ)存能量、產(chǎn)品性能穩(wěn)定和成本下降的約束。提升電池的儲(chǔ)存能量實(shí)際也是降低單位產(chǎn)品的投入成本,目前正在通過(guò)上游正負(fù)極材料的創(chuàng)新在實(shí)現(xiàn);同時(shí)在制造端新型干法電極技術(shù)的創(chuàng)新突破,在精簡(jiǎn)電池制造工藝和提高制造效率、從而節(jié)減制造成本的同時(shí),對(duì)電池活性物質(zhì)穩(wěn)定性等電化學(xué)性能的提升亦將發(fā)揮重要的作用,已成為當(dāng)前鋰電產(chǎn)業(yè)發(fā)展的“兩大新方向”。目前電池的電極通常采用濕法涂布工藝(slurry-casting,SC),這種方法由于限制了電極的厚度,導(dǎo)致了成本增加和能量密度受限,成為新應(yīng)用領(lǐng)域的障礙。為解決這些問(wèn)題,干法制造工藝(solvent-free,SF)被提出作為一種有希望的解決方案。SF工藝不使用溶劑,通過(guò)干法混合粘合劑、活性材料和導(dǎo)電劑,使制造更厚電極成為可能,無(wú)需擔(dān)心粘合劑分布不均的問(wèn)題,從而顯著提高能量密度并降低制造成本。

一、干法電極主要工藝

極片生產(chǎn)是電芯制造的首要環(huán)節(jié),鋰離子電池(LIBs)的成本和性能在很大程度上取決于電極的制造工藝。

傳統(tǒng)濕法工藝,主要分為漿料攪拌(制漿)、極片涂布、極片輥壓、極片分切四個(gè)步驟。其中,極片生產(chǎn)占設(shè)備、人工、廠房成本的35.75%,能源成本的57.23%,是電芯制造步驟中成本最高的環(huán)節(jié)。

(一)干法與濕法的工藝及材料對(duì)比

傳統(tǒng)濕法(SC)工藝:是將活性物、導(dǎo)電劑、粘接劑按比例混合在溶劑中,并通過(guò)狹縫涂布模頭按要求涂覆在集流體表面并輥壓。

干法(SF)工藝:是將活性顆粒、導(dǎo)電劑和進(jìn)行干混均勻后加入粘接劑,在粘接劑原纖化作用下形成自支撐膜,最后輥壓覆蓋在集流體表面。

綜合對(duì)比:活性材料是電池中用來(lái)存儲(chǔ)和釋放能量的部分,而傳統(tǒng)SC工藝限制了電極的厚度,如果要做厚電極干燥時(shí)粘合劑分布不均勻會(huì)影響電極和集流體之間的粘合,降低電極的穩(wěn)定性并因增大離子傳輸路徑影響電池充放電速度,也由此限制了電池的儲(chǔ)存能量。SF工藝不使用溶劑,通過(guò)干法均化粘合劑與活性材料和導(dǎo)電劑,可以制造出厚電極而無(wú)需擔(dān)心粘合劑分布不均的問(wèn)題。增加電極厚度可以在同樣體積情況下容納更多的活性材料,從而顯著提高能量密度,并降低制造成本。

工序差異:干法電極取消了漿料制備、涂布、干燥及溶劑回收等工序,新增了干法制膜工序,常見(jiàn)的制膜方法:粘接劑原纖化法法、靜電噴涂法,其中以粘接劑原纖化法為主。

材料差異:粘接劑從正極的PVDF和負(fù)極的CMC+SBR粘接劑,變更為PTFE(聚四氟乙烯)粘接劑。

設(shè)備差異:取消涂布、烘干、溶劑回收設(shè)備;增加纖維化設(shè)備,主要為氣流粉碎、螺桿擠出機(jī)、開(kāi)煉機(jī);制膜所需的輥壓機(jī)要求提升。

(二)干法電極自支撐膜制備工藝

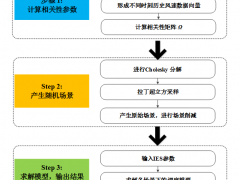

大多數(shù)SF工藝電極的制造程序包括三個(gè)步驟:干混、干涂層(干沉積)和最后的壓制,以達(dá)到所需的厚度和致密的電極結(jié)構(gòu)。也可以在干混后直接進(jìn)行壓制。根據(jù)干式涂層(沉積)過(guò)程的不同,SF工藝可以進(jìn)一步分為六種不同類型:聚合物纖維化、干噴沉積、氣相沉積、熱熔和擠壓、3D打印和直接壓制。目前業(yè)內(nèi)主要采取粉末擠壓成型的聚合物纖維化法和靜電噴涂法,美國(guó)和日本分別是粘接劑原纖化法和靜電噴涂法工藝的領(lǐng)先國(guó)家,其中,Maxwell 和 Toyota 各是兩種工藝的代表公司。Maxwell在粘接劑原纖化方案上具有專利和工藝成熟度的領(lǐng)先優(yōu)勢(shì),已獲專利 37 個(gè)排名第一。

1、粘接劑原纖化是主流。粘接劑原纖化法,是將活性物質(zhì)粉末與導(dǎo)電劑混合后加入PTFE(聚四氟乙烯)粘接劑——然后對(duì)干混合物施加外部的高剪切力使其分散均勻后,進(jìn)行2次熱輥壓使PTFE原纖化后(從團(tuán)聚物變成網(wǎng)狀的原纖維物)呈網(wǎng)狀粘合電極粉末(活性物質(zhì)與導(dǎo)電劑混合物)——最后再擠壓混合物形成自支撐膜。電極片制造,則是將制成的電極膜雙面置于涂碳鋁箔表面,用熱輥壓機(jī)在180℃下固化,實(shí)現(xiàn)電極膜與集流體的粘接,得到壓實(shí)密度更高的干法電極片。因此,原纖化制膜方法又稱為“粉末擠壓成型法”。

原纖化制膜是極片輥壓的前段環(huán)節(jié),主流的原纖化制膜機(jī)器為:1)氣流粉碎機(jī);2)螺桿擠出機(jī);3)開(kāi)煉機(jī)。在PTFE 與活性物質(zhì)充分混合后,混合物被送入原纖化制膜機(jī),在機(jī)器的輥壓下混合物會(huì)形成自支撐膜。

2019年特斯拉收購(gòu)Maxwell公司,Maxwell主要采用粘接劑原纖化制膜,而特斯拉目前也是采用粘接劑原纖化法制造自支撐膜。Maxwell公司開(kāi)發(fā)了一種用于超級(jí)電容器電極制造的創(chuàng)新聚合物纖維化技術(shù),該技術(shù)利用可纖維化的PTFE在高剪切力下形成纖維,將活性材料顆粒連接在一起,并通過(guò)熱壓形成自支撐的電極膜。增加PTFE的纖維化程度是提高自承式電極膜機(jī)械強(qiáng)度的最有效方法之一。

干法工藝目前可用粘結(jié)劑只有PTFE。非常有必要為不同的電池系統(tǒng)開(kāi)發(fā)具有廣泛電化學(xué)窗口的可纖維化粘結(jié)劑。

2、靜電噴涂法:是用高壓氣體預(yù)混活性物質(zhì)、導(dǎo)電劑以及粘接劑顆粒,在靜電噴槍的作用下使粉末帶負(fù)電荷并噴至帶有正電荷的金屬箔集流體上,然后對(duì)載有粘接劑的集流體進(jìn)行熱壓,粘接劑融化后會(huì)粘連其他粉末并被擠壓成自支撐膜。

靜電噴涂法在后續(xù)的可加工性、粘連穩(wěn)固性、電極柔韌和耐久上表現(xiàn),不如粘接劑原纖化法。且與現(xiàn)有的鋰電池生產(chǎn)線設(shè)備不兼容、控制電極厚度有困難,且效率也不及SC工藝。但該技術(shù)具有在卷對(duì)卷生產(chǎn)方式中實(shí)現(xiàn)放大生產(chǎn)的潛力。

3、氣相沉積法:包括磁控濺射、熱蒸發(fā)、脈沖激光沉積和原子層沉積等,通過(guò)這些方法,原材料被蒸發(fā)后在基底上沉積形成薄膜。使用脈沖激光沉積技術(shù)可以制造包含無(wú)定形鋰氧化物-釩氧化物-二氧化硅固態(tài)電解質(zhì)、晶態(tài)LiCoO2陰極和無(wú)定形SnO陽(yáng)極的固態(tài)薄膜電池。但氣相沉積工藝的應(yīng)用受到設(shè)備復(fù)雜性、真空操作環(huán)境的需求和小規(guī)模輸出的限制。這些技術(shù)主要適用于制造微電子設(shè)備和高度集成電路中的小尺寸電極,在電動(dòng)汽車或3C消費(fèi)電子產(chǎn)品中的應(yīng)用受限。

4、熱熔和擠壓:使用的熱塑性聚合物(如聚丙烯PP、石蠟PW和硬脂酸SA)作為犧牲性粘合劑,活性材料和導(dǎo)電添加劑被混入聚合物混合物中,然后在擠出機(jī)中加熱,通過(guò)輥筒層壓形成自支撐的電極膜,并在高溫下燒結(jié),并最終加熱去除粘合劑。這種方法雖然能制造出多孔電極,但需要大量粘合劑和高溫。擠壓法雖是一種可擴(kuò)展的高加載電極制造工藝,但其對(duì)顆粒大小敏感,需要精確控制溫度、剪切力和擠出時(shí)間。此外,高聚合物消耗、繁瑣的制造程序、以及脫粘和燒結(jié)過(guò)程所需的高溫限制了其在實(shí)際電極制造中的進(jìn)一步應(yīng)用。

5、3D打印:包括液體沉積成型(LDM)和熔融沉積成型(FDM)兩種。在FDM中通過(guò)加熱熔化熱塑性聚合物,將含有活性材料和導(dǎo)電添加劑的聚合物逐層沉積,以制造3D電極。這種技術(shù)能夠精確控制電極的厚度和形態(tài),適用于特定應(yīng)用,如微電子和可穿戴設(shè)備。然而,由于FDM過(guò)程對(duì)活性材料裝載量的限制,這種方法目前還不適用于大規(guī)模電極制造。

6、直接壓制:利用多孔石墨烯等可壓縮材料直接混合和壓制成電極。直接壓制允許在室溫下,無(wú)需溶劑或粘合劑就可以形成致密、堅(jiān)固的電極,這對(duì)于提高電池的能量密度和機(jī)械強(qiáng)度非常有利。然而將這一技術(shù)與卷對(duì)卷生產(chǎn)方式相結(jié)合的兼容性,即擴(kuò)大生產(chǎn)規(guī)模的可能性,目前還存在一些疑問(wèn)。

二、干法電極工藝的綜合優(yōu)勢(shì)

傳統(tǒng)鋰離子電池采用濕法漿料涂覆工藝制造電極,存在極片干燥時(shí)間長(zhǎng)、有機(jī)溶劑回收成本高、環(huán)境污染嚴(yán)重、極片高負(fù)載受到限、殘留溶劑與電解液發(fā)生副反應(yīng)使電極性能下降等問(wèn)題。

(一)干法工藝成本更低,制造成本降低18%

干法制造工藝步驟更少,電芯制造成本綜合降低18%,降幅0.056元/Wh。干法工藝將傳統(tǒng)濕法的漿料涂布改為制造自支撐膜,它無(wú)需NMP溶劑,省去了電極干燥及溶劑回收環(huán)節(jié),實(shí)現(xiàn)更低的電芯制造成本(濕法工藝涂布干燥及溶劑回收環(huán)節(jié),分別占設(shè)備、人工、廠房成本和能源成本的22.76%和53.99%)。

干法工藝對(duì)環(huán)境更友好,且工藝流程簡(jiǎn)單更適配大規(guī)模生產(chǎn)。NMP(N-甲基吡咯烷酮)溶劑有毒,對(duì)環(huán)境不友好,且在傳統(tǒng)濕法工藝中需要對(duì)其進(jìn)行回收,會(huì)消耗大量的能量。干法工藝無(wú)需溶劑,在極片涂布環(huán)節(jié)減少烘烤及溶劑回收環(huán)節(jié),工藝流程更簡(jiǎn)單,設(shè)備占地面積更小,更適配極片的大規(guī)模生產(chǎn)。

(二)干法工藝提升活性物質(zhì)壓密,能量密度提升20%

干法電極在PTFE原纖化的作用下,較濕法電極可以實(shí)現(xiàn)更加平整的形貌,容納更多的活性物質(zhì)。由于濕法需要溶劑,在溶劑蒸發(fā)后活性物質(zhì)與導(dǎo)電劑之間會(huì)留出更多空隙,空隙導(dǎo)致材料的壓實(shí)密度不高。干法電極不存在烘干過(guò)程,因此不存在溶劑蒸發(fā)后留下的空隙,活性材料顆粒之間的以及與導(dǎo)電劑顆粒接觸更為緊密,可以做到更大的壓實(shí)密度,在相同的體積內(nèi)可以負(fù)載更多的活性材料,裂紋、微孔等問(wèn)題更少。據(jù)相關(guān)實(shí)驗(yàn)驗(yàn)證,磷酸鐵鋰壓實(shí)密度可從2.30 g/cm3 提升至3.05g/cm3,提升幅度32.61%;三元材料壓實(shí)密度可從3.34 g/cm3提升至3.62 g/cm3,提升幅度8.38%。石墨負(fù)極壓實(shí)密度可從1.63 g/cm3提升至1.81 g/com3,提升幅度11.04%。

干法電極厚度極限更大,能適配更多的活性物質(zhì),可以提升面容量。干法電極的粘結(jié)劑和活性材料干混過(guò)程中,粘結(jié)劑可以均勻地分布在活性顆粒周圍,有效的離子傳輸有助于具有高比容量厚電極的制造。傳統(tǒng)濕法電極涂布厚度極限是160 μm,而干法的厚度區(qū)間為30 μm-5 mm,更大的厚度區(qū)間也能適配更多樣的活性物質(zhì)。

相同條件下,干法電池能量密度可提升20%。根據(jù)Maxwell 的實(shí)驗(yàn)數(shù)據(jù),干法電極能量密度可以超過(guò)300 Wh/kg,且具備實(shí)現(xiàn)500 Wh/kg 的可能性。改善電極的壓縮密度可以提高電池的體積能量密度,因此干法電極技術(shù)也具備實(shí)現(xiàn)電池更大能量密度的技術(shù)路徑。

(三)干法工藝的電池循環(huán)性能、耐久度和阻抗等電性能更優(yōu)

PTFE原纖化后形成的纖維網(wǎng)提升干電極的材料穩(wěn)定性,進(jìn)而增強(qiáng)電性能。濕法工藝中,在電池經(jīng)歷500圈循環(huán)后,活性顆粒內(nèi)應(yīng)力不斷積累,導(dǎo)致剖面出現(xiàn)裂紋,最終降低了電池性能。在干法工藝下,纖維網(wǎng)包覆在活性材料表面,在經(jīng)歷500圈的充放電后網(wǎng)狀結(jié)構(gòu)保持完整,顆粒表面的裂縫較少,與此同時(shí),原纖化后的網(wǎng)狀結(jié)構(gòu)能抑制活性物質(zhì)體積膨脹,防止顆粒從集流體上脫落,增強(qiáng)了電極的機(jī)械強(qiáng)度從而保證了電極的穩(wěn)定性。

干法電極無(wú)溶劑殘留發(fā)生副反應(yīng)降低電極性能。干法電極不使用溶劑,可避免出現(xiàn)濕法電極中殘留溶劑與電解液發(fā)生副反應(yīng)使電極性能下降問(wèn)題,如容量降低、產(chǎn)生氣體和壽命縮短等。

干法電極不會(huì)發(fā)生因活性材料沉淀影響與集流體的結(jié)合問(wèn)題。濕法電極在溶劑蒸發(fā)過(guò)程中,粘合劑和導(dǎo)電劑會(huì)隨著溶劑上浮偏聚在表面附近,而活性材料會(huì)沉淀,導(dǎo)致電極分層,這會(huì)損害電極中3D導(dǎo)電網(wǎng)絡(luò)的構(gòu)建,并降低活性材料和集流體之間的結(jié)合強(qiáng)度。而干法電極無(wú)溶劑蒸發(fā),可以實(shí)現(xiàn)更高的結(jié)合強(qiáng)度。

干法工藝制作的電極電阻低、導(dǎo)電性好。干法電極在制作過(guò)程不使用溶劑,黏結(jié)劑以纖維狀態(tài)存在,與活性材料顆粒表面僅為點(diǎn)接觸,活性材料周圍沒(méi)有絕緣層,也不存在烘干過(guò)程溶劑蒸發(fā)后留下空隙,不影響活性材料顆粒間的內(nèi)部接觸,活性材料顆粒之間以及與導(dǎo)電劑顆粒的接觸更緊密,電極的導(dǎo)電性能和倍率性能均好于濕法電極。

據(jù)相關(guān)實(shí)驗(yàn)研究,在實(shí)驗(yàn)室條件下,干法電池在循環(huán)性能上容量保持率高達(dá)95%(濕法僅90%);電池因材料穩(wěn)定耐久性比濕法高(濕法下粘接劑老化活性顆粒脫落等逐步降低電池的耐久性);交流阻抗比濕法電池低,干法極片面電阻為4. 66 mΩ,較濕法工藝降低了26%;循環(huán)過(guò)程產(chǎn)氣更少。

(四)干法電極更適配固態(tài)、4680等新一代電池

在應(yīng)用端,干法電池更適配4680、固態(tài)電池等新一代電池的制造需求。清研電子董事長(zhǎng)王臣博士指出,未來(lái)全固態(tài)電池一定會(huì)以干法電極工藝為主,全固態(tài)電池中,硫化物電解質(zhì)對(duì)極性有機(jī)溶劑極為敏感,同時(shí)金屬鋰容易與溶劑反應(yīng),導(dǎo)致膨脹更加嚴(yán)重,傳統(tǒng)的 PVDF-NMP 體系粘結(jié)強(qiáng)度有限,而干法電極中由PTFE原纖維化構(gòu)成的二維網(wǎng)絡(luò)結(jié)構(gòu),可以抑制活性物質(zhì)顆粒的體積膨脹,防止其從集流體表面脫落。此外,采用干法電極工藝,固態(tài)電池的極片制造過(guò)程可以實(shí)現(xiàn)完全干燥,消除濕法工藝烘干后溶劑分子的殘留問(wèn)題。

1、與固態(tài)電池設(shè)計(jì)理念類似,更適配固態(tài)電池的規(guī)模化量產(chǎn)。高能量密度和高安全性是固態(tài)電池的最大特點(diǎn)。全固態(tài)電池的產(chǎn)業(yè)化主要受到固態(tài)電解質(zhì)、界面問(wèn)題和電極加工的影響。如果能量密度要超過(guò)400Wh/kg,在現(xiàn)有的化學(xué)體系下,傳統(tǒng)的液態(tài)電池電極加工技術(shù)由于脆性和溶劑敏感性,很難滿足相應(yīng)的厚電極加工要求。干電極制備工藝適用于全固態(tài)電池電極的制備,可以避免傳統(tǒng)電池電極制備工藝中溶劑與固態(tài)電解質(zhì)相容性等問(wèn)題。干法電極拋棄傳統(tǒng)液態(tài)溶劑,在干法技術(shù)的賦能下,固態(tài)電池的極片制造過(guò)程可以實(shí)現(xiàn)完全干燥,消除了濕法工藝烘干后溶劑分子的殘留問(wèn)題。

此外,利用粘接劑的原纖化作用制造固體電解質(zhì)膜,能提升固態(tài)電池性能。干法電極成膜無(wú)溶劑,提高離子導(dǎo)電率;固態(tài)電解質(zhì)和粘接劑干混成膜無(wú)需烘干,制造成本更低,工藝簡(jiǎn)單,更適配規(guī)模化量產(chǎn)。研究表明,PTFE與大多數(shù)正極和負(fù)極材料相容,與氧化物固體電解質(zhì)相比,硫化物電解質(zhì)更容易與活性材料接觸。

干法PTFE制備的電極正極材料與電解質(zhì)接觸得更加緊密。由截面可以更直觀地看到正極顆粒周圍大部分被固態(tài)電解質(zhì)填充,保持了良好的傳輸通道,有效減緩充放電過(guò)程中體積變化造成的正極與電解質(zhì)之間接觸失活。

2、更適配電池的預(yù)鋰化策略,降低預(yù)鋰化難度。電池預(yù)鋰化策略用于緩解電池首周循環(huán)的鋰離子損失。鋰離子會(huì)與負(fù)極反應(yīng)形成SEI膜,造成6%-15%的鋰離子不可逆損失。主流的預(yù)鋰化策略為負(fù)極預(yù)鋰化和正極預(yù)鋰化,以正極預(yù)鋰策略為例,添加預(yù)鋰添加劑后,正極鋰含量顯著增多,有效的彌補(bǔ)了首周充放電過(guò)程帶來(lái)的鋰離子損失。濕法工藝的溶劑會(huì)與預(yù)鋰添加劑產(chǎn)生副反應(yīng),消耗活性鋰,增加電池阻抗削弱預(yù)鋰效果;而干法工藝無(wú)需添加溶劑,干燥的生產(chǎn)環(huán)境更適配預(yù)鋰化策略的需求。因此,干法電極不用考慮預(yù)鋰材料與溶劑的兼容性,降低預(yù)鋰化難度。

三、干法電極技術(shù)的商業(yè)化應(yīng)用仍面臨技術(shù)和工程上的挑戰(zhàn)

當(dāng)前國(guó)內(nèi)干電極技術(shù)還未完全成熟,大部分研究仍停留在實(shí)驗(yàn)室規(guī)模,在商業(yè)化中仍面臨技術(shù)和工程上的挑戰(zhàn),需要解決這些技術(shù)和工程上的難題,才能在工業(yè)化生產(chǎn)中廣泛應(yīng)用。但干電極本身能給電池帶來(lái)性能上的巨大提升,仍然是極具潛力的工藝迭代方向。目前存在的主要問(wèn)題有:

1、正負(fù)極活性材料顆粒干混并均勻分散導(dǎo)電劑和粘結(jié)劑問(wèn)題。一方面,必須實(shí)現(xiàn)混合物中PTFE原纖維的均勻分布。同時(shí),又必須避免損壞活性材料顆粒。

2、干混過(guò)程結(jié)塊等導(dǎo)致工藝條件不穩(wěn)定問(wèn)題。干混合物具有結(jié)塊傾向,混合物不能在容器中儲(chǔ)存太長(zhǎng)的時(shí)間。同樣,粉末進(jìn)料或配料方面也有挑戰(zhàn),一旦在進(jìn)料或計(jì)量裝置中對(duì)干混合物施加新的剪切力,結(jié)果就會(huì)增加形成團(tuán)聚物,這會(huì)導(dǎo)致工藝條件不穩(wěn)定。

3、干混不均勻以及粘接劑含量不足薄膜拉伸撕裂問(wèn)題。為了可加工為自支撐薄膜,干膜必須具有一定的機(jī)械抗拉強(qiáng)度。如果粘結(jié)劑無(wú)法達(dá)到這種拉伸強(qiáng)度,例如由于粘結(jié)劑含量非常低,或者由于混合物不均勻性而出現(xiàn)缺陷,則薄膜開(kāi)裂的風(fēng)險(xiǎn)非常高,特別是對(duì)于低于100μm的薄膜,越寬、生產(chǎn)越快的薄膜,相應(yīng)的工藝步驟和干膜質(zhì)量就越不穩(wěn)定。

4、PTFE在低電位下不穩(wěn)定,會(huì)與鋰發(fā)生不可逆反應(yīng)。因此應(yīng)用于負(fù)極時(shí)會(huì)鋰化消耗活性鋰,降低黏附效果。

以上尤其在正極自支撐膜輥壓方面難度很大,特斯拉4680電池量產(chǎn)最多負(fù)極能采用干法,正極仍然采用濕法,主要是正極粉體壓制到一個(gè)特定的厚度時(shí)硬度較大,導(dǎo)致了壓輥壓力超荷,發(fā)生位置偏移甚至變形,這成為干法正極工藝的一個(gè)大難題。業(yè)內(nèi)探討的解決的方法,主要有三個(gè)方面:

(1)工藝提升。通過(guò)高剪切混合攪拌使電極粉體材料中的固態(tài)粘結(jié)劑樹(shù)脂纖維化,利用固態(tài)粘接劑纖維化后形成三維網(wǎng)絡(luò)結(jié)構(gòu),使電極粉體被這種三維網(wǎng)格結(jié)構(gòu)相互交聯(lián),采用連續(xù)、精確輸料之后經(jīng)過(guò)熱輥多級(jí)壓制成自支撐電極膜,隨后將電極膜熱復(fù)合于集流體的兩面,最終得到干法電極片。這種三維網(wǎng)絡(luò)結(jié)構(gòu)的極片可以防止活性物質(zhì)顆粒在電池充放電循環(huán)過(guò)程中發(fā)生脫落,具有良好的循環(huán)穩(wěn)定性能。

(2)PTFE表面涂覆鈍化改性等材料提升。PTFE無(wú)法直接應(yīng)用于干電極,會(huì)與負(fù)極表面的鋰離子反應(yīng)生成氟化鋰,電池中的PTFE含量越高,消耗的鋰也越多,降低容量,且會(huì)削弱粘合效果。此外,PTFE原纖化后形成的自支撐膜仍會(huì)存在活性物質(zhì)和粘接劑的粘連作用降低的問(wèn)題,而活性物質(zhì)的脫落會(huì)導(dǎo)致電池內(nèi)部的電阻增加從而影響電池性能。為此必須對(duì)PTFE進(jìn)行改性,通過(guò)在表面涂覆導(dǎo)電碳實(shí)現(xiàn)粘接劑的鈍化,減弱與鋰離子的反映,提高粘接劑穩(wěn)定性。同時(shí)將傳統(tǒng)的非原纖化材料(如PVDF、CMC)研磨成為更小粒徑的材料,再與PTFE 混合形成新型的粘接劑,更小粒徑的粘接劑能實(shí)現(xiàn)電極膜活性物質(zhì)更均勻的分布,與此同時(shí),粒徑更小的粘接劑有更強(qiáng)的粘連性。

(3)制造設(shè)備裝備提升。干法制膜主流的制造設(shè)備分為氣流粉碎機(jī)、螺桿擠出機(jī)以及開(kāi)煉機(jī)。通過(guò)高速剪切混料纖維化設(shè)備將粉末狀原料進(jìn)行充分混合,實(shí)現(xiàn)各成分原料的微觀混合均勻性及纖維化物質(zhì)充分均勻地拉絲;通過(guò)揉捏擠出設(shè)備將已經(jīng)均勻拉絲并初具團(tuán)裝、快裝的物料均勻的邊輸送邊揉捏進(jìn)一步擴(kuò)大纖維化物質(zhì)的粘結(jié)作用;最后通過(guò)擠出摸頭擠出等寬等厚的均勻片狀待輥壓物料;接下來(lái)再進(jìn)入到高精度的連續(xù)輥壓設(shè)備之后,讓電極膜成型時(shí)產(chǎn)生“揉”和“搓”的作用得到面密度均勻的自支撐電極膜。

四、干法制膜技術(shù)突破方向

(一)設(shè)備大型化、集成化、一體化是未來(lái)發(fā)展趨勢(shì)

開(kāi)發(fā)新的更高控制精度的干混設(shè)備至關(guān)重要。干法電極的大規(guī)模生產(chǎn),干混是關(guān)鍵。材料的不同密度和尺寸,使其難以獲得均勻的干混物。在低粘結(jié)劑含量的前提下增加電極的機(jī)械強(qiáng)度,也是加速生產(chǎn)和提高比能量密度的關(guān)鍵,干混過(guò)程的具體機(jī)制仍需要進(jìn)一步探索。因此,開(kāi)發(fā)新的干混設(shè)備,能夠處理具有良好均勻性的干粉,并實(shí)現(xiàn)對(duì)電極膜厚度的準(zhǔn)確控制,對(duì)于將成熟的SF技術(shù)從實(shí)驗(yàn)室和試驗(yàn)規(guī)模擴(kuò)展到大規(guī)模生產(chǎn)是至關(guān)重要的。尤其輥壓設(shè)備的迭代,對(duì)輥壓設(shè)備的工作壓力、輥壓精度以及均勻度提出更高要求。頭部輥壓設(shè)備廠商或率先受益于干法電極對(duì)于新型輥壓機(jī)的迭代需求。頭部廠商納科諾爾在國(guó)內(nèi)輥壓機(jī)市場(chǎng)市占率第一,有望充分受益行業(yè)紅利。

干法電極設(shè)備集成化一體化發(fā)揮的效率和價(jià)值量更高。即將加料、混料、纖維化、制膜、輥壓、分切、收卷等功能集成在一起,降低流轉(zhuǎn)時(shí)間,提高效率及一致性等,設(shè)備價(jià)值量更高。

特斯拉采用的壓延切邊一體機(jī)的輥壓部分類似開(kāi)煉機(jī)。1)在機(jī)器的頭部放料后,混料會(huì)沿著走帶方向進(jìn)入輥筒,由于下游的輥筒轉(zhuǎn)速快于上游,輥縫間形成的高剪切力會(huì)對(duì)活性物質(zhì)、導(dǎo)電劑以及粘接劑擠壓并混合。2)在原纖化作用下形成的自支撐膜會(huì)附著到下游更快的輥筒上并反復(fù)壓延。3)機(jī)器側(cè)邊的計(jì)量輥可以控制輥筒的轉(zhuǎn)速和溫度,而在機(jī)器的尾部會(huì)設(shè)置分切系統(tǒng),將成型的寬電極膜按要求裁切成窄電極膜。4)雙面涂層與集流體復(fù)合層壓機(jī)器是集合正/負(fù)電極膜生產(chǎn)、電極膜和集流體層壓和極片收卷,本質(zhì)是壓延切邊復(fù)合一體機(jī)。

開(kāi)發(fā)干法電極工藝裝備,設(shè)備原型必須快速開(kāi)發(fā)并反復(fù)修改和調(diào)整功能,并且快速集成到中試工廠,不斷提高干法工藝的穩(wěn)定性、一致性和生產(chǎn)效率。

(二)PTFE改性及開(kāi)發(fā)新型粘接劑

?對(duì)PTFE粘接劑進(jìn)行改性。傳統(tǒng) PVDF 不適配干電極。干電極制膜主流采用粘接劑原纖化法,而PVDF 無(wú)法纖維化,只能應(yīng)用在非主流的靜電噴涂法中。PTFE 聚合分子量較大,可形成更長(zhǎng)的原纖維,惰性強(qiáng)抗腐蝕,同時(shí)有良好機(jī)械性能,綜合性能更優(yōu),但目前適用于干電極的高端 PTFE 尚未成熟,還不能直接用于干電極。特斯拉專利顯示普通 PTFE 無(wú)法直接應(yīng)用于干電極,必須進(jìn)行改性。如前述,一是通過(guò)在PTFE表面涂覆導(dǎo)電碳實(shí)現(xiàn)粘接劑的鈍化改性,加強(qiáng)活性物質(zhì)導(dǎo)電能力,提高粘接劑穩(wěn)定性,抑制電解液等材料的分解等;二是與非原纖化材料混合,降低粒徑,改善均勻性,提高粘連性。通過(guò)干法制備的固態(tài)電解質(zhì)膜,可取代現(xiàn)有濕法工藝中的隔膜及電解液,從根本上提高電池的安全性、能量密度。

高端PTFE將成為市場(chǎng)需求的藍(lán)海。全面替代濕法電池打開(kāi) PTFE需求想象空間。新能源產(chǎn)業(yè)在各國(guó)發(fā)展如火如荼,在儲(chǔ)能側(cè)、動(dòng)力側(cè)以及3C領(lǐng)域的拉動(dòng)下,預(yù)計(jì)全球鋰電池的需求將以 30%以上的增速逐年增加。鋰電池需求的高速增長(zhǎng)也將打開(kāi)干電極以及其粘接劑PTFE的想象空間。干電極技術(shù)將帶動(dòng)PTFE需求快速增長(zhǎng),業(yè)內(nèi)人士預(yù)測(cè),在干法工藝滲透率逐步提高的背景下,干電極PTFE的需求增速較PVDF能實(shí)現(xiàn)4倍的增長(zhǎng)。預(yù)計(jì)2025年干法電極滲透率達(dá)到3%,2030年達(dá)到15%,2030年干電極PTFE總需求將達(dá)到21.91萬(wàn)噸。

目前國(guó)內(nèi)企業(yè)生產(chǎn)的PTFE下游應(yīng)用主要集中于低端塑料產(chǎn)品,高端PTFE主要依靠進(jìn)口。高端PTFE用于5G通訊以及干電極,當(dāng)前產(chǎn)能集中于外企如杜邦、大金等。伴隨國(guó)內(nèi)氟化工龍頭逐步轉(zhuǎn)型布局高端PTFE,在干法電極成熟后龍頭企業(yè)有望充分享受行業(yè)紅利。山東東岳是目前國(guó)內(nèi)最大的PTFE生產(chǎn)廠商。山東東岳、中昊晨光、浙江永和、巨化集團(tuán)是國(guó)內(nèi)排名前四的聚四氟乙烯生產(chǎn)商,行業(yè)競(jìng)爭(zhēng)格局較為穩(wěn)定。

開(kāi)發(fā)更好的新型粘結(jié)劑。不同的干法工藝需要不同的粘結(jié)劑。聚合物纖維化可能是最有希望替代傳統(tǒng)SC制造的工藝,開(kāi)發(fā)如具有廣泛適用的電化學(xué)窗口具有良好穩(wěn)定性的可纖維化聚合物新材料來(lái)替代聚四氟乙烯(PTFE),非常值得研究。目前只有PTFE被用于聚合物纖維化,然而它在陽(yáng)極制造中并不穩(wěn)定,并且不能用于LFP。一方面,可以開(kāi)發(fā)改進(jìn)的PTFE變體;另一方面,開(kāi)發(fā)基于PVDF甚至無(wú)氟聚合物粘結(jié)劑。

(三)石墨烯納入干法制備電極材料能有效改善電池的性能

在干法制備鋰電池電極過(guò)程中,石墨烯的應(yīng)用已經(jīng)得到了廣泛研究和實(shí)踐。包括納入或添加進(jìn)正負(fù)極材料、石墨烯氧化物(如氧化石墨烯、石墨烯氧化物復(fù)合材料)與其他電極活性材料結(jié)合使用,能夠有效改善電池的性能,包括提高導(dǎo)電性、增加表面積、改善結(jié)構(gòu)穩(wěn)定性以及提升充放電速率和循環(huán)壽命。一是提升導(dǎo)電性能:石墨烯具有優(yōu)異的導(dǎo)電性,將石墨烯納入電極材料中能夠顯著提高電極的導(dǎo)電性能,減少電阻損耗,提高電極的傳導(dǎo)效率。二是增加電極表面積:石墨烯的二維結(jié)構(gòu)賦予其高比表面積的特性,將石墨烯納入電極材料中能夠有效增加電極的可用表面積,提高鋰離子在電極材料表面的吸附量,從而提高電池的儲(chǔ)能密度。三是改善電極結(jié)構(gòu)穩(wěn)定性:石墨烯具有優(yōu)異的機(jī)械強(qiáng)度和化學(xué)穩(wěn)定性,能夠增強(qiáng)電極的機(jī)械支撐性,并且在鋰離子的插入/拔出循環(huán)過(guò)程中減少電極材料的體積膨脹和收縮,提高電極結(jié)構(gòu)的穩(wěn)定性和循環(huán)壽命。四是促進(jìn)離子傳輸:石墨烯具有良好的離子擴(kuò)散性能,能夠促進(jìn)鋰離子在電極材料中的快速擴(kuò)散和傳輸,提高電極的充放電速率性能。五是改善電池的安全性:由于石墨烯的優(yōu)異導(dǎo)電性和熱穩(wěn)定性,其添加能夠提高電極的熱導(dǎo)率和散熱性,有助于改善電池的熱管理和安全性。

除上述三個(gè)方面外,導(dǎo)電劑和干法電極工藝改進(jìn)優(yōu)化也很重要:

優(yōu)化導(dǎo)電添加劑設(shè)計(jì),以滿足干式涂層的要求。一維結(jié)構(gòu)的CNT或VGCF與纖維化的PTFE形貌類似,可能更適合干法電極。

干法電極工藝開(kāi)發(fā)。重點(diǎn)是干燥混合物的高效和均勻分散性以及粘結(jié)劑的充分均勻的纖維化。提高成膜工藝的穩(wěn)定性和生產(chǎn)效率,降低干膜的裂紋、孔洞、厚度不均勻等缺陷。根據(jù)所需的產(chǎn)品成分、面載荷、孔隙率、尺寸等特性,進(jìn)行廣泛的工藝參數(shù)研究,以評(píng)估工藝-結(jié)構(gòu)-性能關(guān)系。

五、干法電極技術(shù)研發(fā)進(jìn)展

干法電極最先在電池生產(chǎn)制造領(lǐng)域的應(yīng)用,是特斯拉。2019年,特斯拉以超55%的溢價(jià),用市值2.35億美元(折合約15億元)的股票購(gòu)入Maxwell,該公司的核心技術(shù)即干電極技術(shù)。次年,特斯拉便推出4680圓柱電池,稱將在全新的圓柱電池體系中應(yīng)用干電極技術(shù)。

據(jù)報(bào)道,2023年6月,大眾汽車子公司 PowerCo SE 公開(kāi)宣布,計(jì)劃將干法電極工藝引入到其歐洲和北美的電池生產(chǎn)工廠。這是繼特斯拉4680電池采用干法電極工藝之后,第二家國(guó)際汽車巨頭宣布將采用這一創(chuàng)新技術(shù)。

PowerCo SE 首席執(zhí)行官 Frank Bloom表示,干法電極技術(shù)對(duì)于電池生產(chǎn)來(lái)說(shuō),就像固態(tài)電池對(duì)于產(chǎn)品一樣,實(shí)現(xiàn)真正的顛覆。如果成功擴(kuò)大規(guī)模,將帶來(lái)獨(dú)特的市場(chǎng)地位和明顯的競(jìng)爭(zhēng)優(yōu)勢(shì)。根據(jù)PowerCo SE的規(guī)劃,2025-2027年將完成3個(gè)標(biāo)準(zhǔn)電池工廠建設(shè),規(guī)劃年產(chǎn)能合計(jì)超120GWh。目前德國(guó)薩爾茨吉特工廠、西班牙瓦倫西亞工廠已經(jīng)在建設(shè)中,今年4月,其加拿大圣托馬斯工廠也舉行了簽約儀式。

國(guó)內(nèi)鋰電裝備的企業(yè)嘉拓智能,也在加快推進(jìn)干電極制備工藝的研發(fā)與應(yīng)用。嘉拓智能副總裁周研表示,嘉拓的干法制備探索始于2015年,到成立干法實(shí)驗(yàn)室,再到逐步實(shí)現(xiàn)主流電池材料成膜驗(yàn)證,圍繞干電極制備工藝的成果也相繼面世。在干法成膜厚度及均勻控制難點(diǎn)上,嘉拓智能的解決方案是雙鋼帶系統(tǒng)成型和多級(jí)輥壓。其干電極生產(chǎn)裝備,主要包括混料、處理&成膜、減薄、精軋&裁邊以及復(fù)合收卷。

納科諾爾聯(lián)合清研電子推出了干法電極成型覆合一體機(jī),實(shí)現(xiàn)電極膜成型以及電極膜與集流體復(fù)合的一體化。輥壓寬度可達(dá)450mm,輥壓速度高達(dá)50m/min,通過(guò)閉環(huán)控制和實(shí)時(shí)數(shù)據(jù)采集,其精度控制在±1.5μm。

該一體機(jī)采用8輥連軋?jiān)O(shè)計(jì),融合伺服輥縫控制、測(cè)厚厚度閉環(huán)控制、切邊寬度/糾偏閉環(huán)控制、獨(dú)立收膜/收卷設(shè)計(jì)、MES系統(tǒng)實(shí)時(shí)數(shù)據(jù)采集等多項(xiàng)創(chuàng)新技術(shù)。

專注“干法電極技術(shù)公司寶晟能源科技也開(kāi)發(fā)了“干法制備預(yù)鋰化負(fù)極”專利方法,已經(jīng)組裝了軟包電池并驗(yàn)證了首效參數(shù)和循環(huán)性能,目前干法電極的中試量產(chǎn)已經(jīng)完成。第四代干法成膜設(shè)備,幅寬達(dá)到75cm。據(jù)介紹,其自研的干法工藝可以做到全過(guò)程物料可以100%循環(huán)再利用。

微信客服

微信客服 微信公眾號(hào)

微信公眾號(hào)

0 條