鋼鐵行業我國基礎性行業之一,也是碳排放量最大的行業,約占全國碳排放量的15%。在“雙碳”政策下,各產業綠色轉型正在提速,鋼鐵行業更是不遑多讓。

有數據顯示,自2020年后,我國粗鋼產量已連續兩年回落,其中原因之一是重點下游行業用戶對鋼廠提出綠鋼、低碳鋼的新需求。如寶馬集團,計劃到2030年單車平均全生命周期碳排放較2019年降低40%。從原料端減少碳足跡是降低汽車全生命周期碳排放的有效方式。

今年3月,在2023(第十四屆)中國鋼鐵發展論壇上,中國鋼鐵工業協會副會長駱鐵軍表示,要積極推進氫冶金應用,推動我國鋼鐵業綠色低碳轉型。而日前自然資源保護協會(NRDC)發布的《面向碳中和的氫冶金發展戰略研究》中,也提出從現階段到2060年我國氫冶金發展的路線圖和政策建議。

氫冶金——鋼鐵減碳的必行之路。

政策方面,2022年2月7日發布的《關于促進鋼鐵工業高質量發展的指導意見》中,提出了將制訂氫冶金行動方案,加快推進低碳冶煉技術研發應用的頂層設計。3月23日,《氫能產業發展中長期規劃》中,提出要開展以氫作為還原劑的氫冶金技術研發應用,探索氫能冶金示范應用。8月,《鋼鐵行業碳中和遠景和低碳技術路線圖》發布,提出了鋼鐵行業低碳共性技術清單,涉及到氫冶金技術的三大領域:富氫或全氫直接還原、富氫碳循環高爐和氫基熔融還原。

高爐富氫冶煉工藝

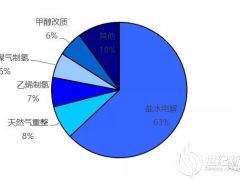

高爐富氫冶煉工藝是向高爐內噴吹富氫氣體,以減少碳排放的一種低碳煉鐵技術。目前該工藝已趨于成熟,具有提升能源利用效率、改善高爐運行狀況、減少碳排放的優點。高爐富氫冶煉工藝多以焦爐煤氣改質或天然氣裂解制氫,但因噴吹的氫氣含量限制,減碳幅度有限。

高爐富氫冶金技術是當前較為成熟的冶煉技術,目前多數高爐噴吹富氫氣體項目都進入了建設或試驗階段。

2019年,德國蒂森克虎伯集團與液化氣公司合作,共同開發低碳鋼的生產。在此項目中,液化氣公司通過位于萊茵-魯爾區全長200公里的管道確保穩定的氫氣供應,首先應用于蒂森克虜伯位于德國杜伊斯堡綜合鋼廠的一座高爐,之后會陸續應用于現場的所有高爐,旨在降低生產過程中的二氧化碳排放,降幅可高達20%。

2020年9月,寶鋼股份在寶山極地1號高爐新增一套天然氣噴吹系統,并在10月1日~11月17日進行了復合噴吹生產試驗。

2022年7月,富氫碳循環高爐共享試驗平臺在新疆八一鋼鐵股份有限公司點火投運。該項目此前已完成一期和二期兩階段試驗,此次點火投運是中國寶武邁向低碳冶金重要的一步,是打通高爐煤氣自循環全工藝流程、具備減碳30%以上工藝技術能力的重要開端。

2021年,氫冶金中心完成了晉南鋼鐵2座1860m3高爐風口噴吹副產氫氣的研發、設計和工業化應用。本項目是氫冶金中心自主研發并推廣的高爐噴氫技術的工程落地,也是首次實現在大型高爐連續安全噴氫的工程實踐。

直接還原工藝

富氫或全氫直接還原工藝是在氣基還原豎爐工藝的基礎上,逐步提高原有天然氣裂解制氣、焦爐煤氣制氣和煤制氣中氫氣與一氧化碳的體積分數比,最終實現全氫還原的技術。

在實際應用中,全氫還原工藝幾乎不存在,氫氣分數最多達90%,所以不能做到完全零碳。

氫氣直接還原技術在國內廣受關注,多家企業已開展了氫氣直接還原技術的研發與項目投建。

2022年9月,鞍鋼萬噸級氫冶金項目正式開工。該項目是全球首套綠氫流化床鐵礦直接還原技術示范項目,突破了氫氣還原過程中供熱和黏結難題,計劃于2023年投入運行。

2022年12月,河鋼集團120噸氫冶金示范工程一期全線貫通。同月,山西省左權縣中晉冶金氫基直接還原鐵工業化試驗裝置直線全流程順利試產,突破了焦爐煤氣改質的關鍵技術,包括氣體轉化和凈化技術、低壓深度脫硫凈化技術。

熔融還原工藝

熔融還原工藝由起還原作用的豎爐和熔融作用的熔煉造氣爐兩部分組成,豎爐利用熔煉造氣爐產生的煤氣對鐵礦石進行預還原,生成海綿鐵,海綿鐵與煤再進入熔煉造氣爐進行熔煉,生成鐵水和煤氣。

2021年4月,建龍集團內蒙古賽思普科技有限公司在內蒙古烏海市國家級低碳工業示范園,建設的氫基熔融還原法冶煉高純鑄造生鐵項目順利投產,標志著世界首創的氫基熔融還原冶煉技術成功落地轉化。

氫能源與鋼鐵產業發展是方向是相互促進、合作共贏。當然,現在國內的氫冶金的理論和實踐都處于起步階段,商業化應用仍需時間。而其中所面臨的最大問題是制氫成本過高,鋼鐵工業生產規模巨大,大量的、低成本的的氫源是發展的保障。另一方面,氫冶金也有許多關鍵技術需要突破,如氫還原的強吸熱效應導致生產成本上升等。但無論如何,氫冶金是鋼鐵減碳的必行之路,可以從根本上減少碳排放。除發展技術外,政策引領和補貼扶也可以為氫冶金技術的創新與突破提供有力支撐。

微信客服

微信客服 微信公眾號

微信公眾號

0 條