據報道,韓國電池巨頭LG新能源最新表態稱,其目標是到2028年將干式涂層技術(dry-coating technology)商業化。這是一項被稱為“改變游戲規則”的電池制造技術,為公司加強競爭力開辟一條道路。

“LG計劃在第四季度完成干式涂層工藝的示范生產線,并在2028年開始全面生產。”這是LG新能源首次公開該項技術的商用化時間表。去年12月出任LG新能源首席技術官的Kim Je-Young估計,干法工藝可以將電池制造成本降低17%到30%。

Kim Je-Young表示:“LG電子正在開發的干式涂層電極制造工藝,與陰極顆粒大小無關,可以同時適用于陰極和陽極。”他補充說,將干式涂層電極制造應用于具有較小顆粒的陰極是非常具有挑戰性的。

Kim Je-Young在接受最新采訪時表示,“在電池競爭對手中,LG在干涂層技術方面處于領先地位。我們10年前就開始(研究)了。”

綠研院注意到,當前,多家公司都在研究干式涂層技術,其旨在取代制造陰極和陽極電極的高耗能濕法工藝。

據了解,濕式涂層技術需要將化學物質溶解在有毒溶劑中,然后在電池生產線上近100米長的烤箱中在高達200攝氏度的溫度下進行干燥,這一過程成本高昂。

使用干式涂層技術則能讓電池制造商節省設備成本、空間等,該工藝使用干法涂層設備將電極材料均勻涂敷于電極片上,是一種不依賴溶劑、不含水,且不產生廢水的電池生產工藝。

特斯拉曾表示,如果干式涂層和更大電芯的所有潛在能效都得以實現,Model Y的4680電池制造成本預計會降至5000-5500美元,大約是2170電池成本的一半。

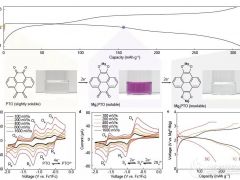

值得注意的是,由于單位體積下含有更多的活性物質,干法電極或能實現更大能量密度。有實驗數據顯示,干法電極能量密度可以超過300Wh/kg,且具備實現500Wh/kg的可能性。

特斯拉早在2019年就收購了一家名為Maxwell Technologies的“干涂層初創公司”。2020年的特斯拉電池日上,該公司表示,采用干法電極工藝,可以最大程度的簡化流程、工序。公司目標是未來在現在150GWh的工廠空間中能夠容納1TWh產能,每GWh產能投資降低75%。

大眾汽車也正致力于研發新型干式涂層工藝,旨在將其應用于電池生產中,并通過此項技術取得對特斯拉等競爭對手的優勢。去年,大眾汽車電池制造子公司PowerCo首席運營官塞巴斯蒂安·沃爾夫接受采訪時表示,新型干式涂層工藝可將電池生產中的能源消耗減少30%,這有望使每輛電動汽車的成本降低數百歐元。同時,該工藝還能提高電池的性能和壽命,為用戶提供更加穩定和可靠的使用體驗。

今年4月,松下能源宣布,已在其位于日本大阪的住之江工廠(Suminoe factory)內建成了一座新的研發中心。該工廠致力于下一代電池的制造,以增強松下的制造競爭力并擴大其全球生產能力。這個研發中心也將成為生產工藝技術開發的核心。

該設施旨在通過繞線和焊接技術開發以及驗證新興的干法涂層技術來優化能源效率,從而加速高效設備的部署。此外,還將與位于Nishi-Kadoma的新研發設施合作,合作開發新的電池產品。

外界認為,對于設備制造商來說,推動更高效的電池制造工藝也是一個機會。

例如,韓華集團分公司、電池生產設備制造企業Hanwha Momentum正在與電池制造企業一起研究干式涂層技術。與此同時,總部位于馬薩諸塞州的初創公司AM Batteries招募了特斯拉的資深員工,幫助其開發干式涂層電池噴霧方法的設備。

此外,總部位于韓國的Narae Nanotech Corp.為蘋果的iPhone和iPad提供涂層,該公司也在試圖通過更多容易實現的技術來打入電池行業。Narae試圖通過使用氙氣閃光燈將涂層線切割一半來改進濕法工藝,而不是使用干式涂層法工藝。

當然,LG新能源想要實現干式涂層技術商業化,并不是件容易的事,仍面臨著一些挑戰:

第一,要攻克技術難題。干式涂層技術的應用范圍廣泛,研發其工藝和設備要投入大量資金和時間。當然,還需要和其他企業和合作伙伴的密切合作。

第二,要面對激烈的市場競爭。如今,電池市場的發展迅速,各家企業都在加大技術開發投入。因此,LG新能源將面對來自其他電池企業越來越多的壓力,如研發程度等。

總之,LG新能源希望在2028年前實現干式涂層技術的商業化挑戰和機遇并存。相信在其推動下,更多企業將加入這一賽道,推動這一技術的更快發展!

微信客服

微信客服 微信公眾號

微信公眾號

0 條